La conformación en caliente, ya sea por forjado, prensado o laminado, debe realizarse teniendo en cuenta :el comportamiento de cada acero durante el calentamiento ,el trabajo en si, y el enfriamiento posterior.

Esto requiere de una cierta experiencia previa , ya que aceros de distintas composiciones se dilatan y contraen de diferente forma en el calentamiento y/o enfriamiento desde la temperatura de forja . El forjado de aceros de alta aleación es muy delicado por lo que debemos atenernos a las especificaciones del fabricante.

En estado estructural de solución sólida , los aceros poseen la mejor maleabilidad , o sea el acero constituido por granos de austerita. Esto granos son una solución sólida de carburo de hierro en hierro gama (hierro no magnético). La aparición de la austenita en el calentamiento de los aceros ordinarios al carbono, se produce por encima de los 720ºc (Ac1 o punto critico inferior)y termina de transformarse completamente entre esta y los 910ºc, dependiendo ello del porcentaje de carbono existente en su composición. A este punto de transformación final se lo denomina punto critico superior Ac3.

El hierro puro (0% de carbono) tiene como el punto Ac1=720ºc, y el Ac3=900ºc .Mientras que en el acero de composición eutectica (0.9%de carbono)la transformación en austerita se produce a una única temperatura de 720ºc aprox.

Estos rangos de temperatura son de importancia, tanto para el forjado como para cualquier tratamiento térmico aplicable al acero.

La temperatura del material, al iniciarse el forjado, debe ser unos

Un calentamiento demasiado rápido y desparejo, o un grado de deformación demasiado pronunciado con un enfriamiento desparejo y demasiado rápido después del forjado, pueden causar fisuras y deformaciones por tensiones.

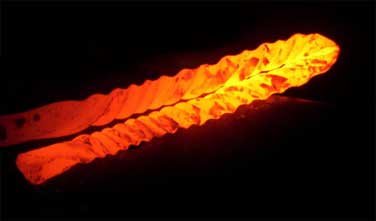

Hasta aprox. 800ºc, el calentamiento debe ser lento y uniforme. Después puede elevarse mas rápidamente hasta la temperatura final. Alcanzada la temperatura de forja, debe procederse de rápidamente a la deformación; excederse de temperatura o mantener la misma por demasiado tiempo, causa un grano grueso. El acero queda frágil, toma menos temple, puede estar superficialmente descarburado y en general quedan disminuidas sus propiedades físicas.

Después del forjado las piezas deben ser enfriadas lenta y uniformemente, como por ej. en ceniza seca.

Recocido

Después del forjado muchos aceros, especialmente los aleados, son demasiados duros para una mecanización posterior y deben ser sometidos a un recocido para lograr un determinado grado de ablandamiento.

Dependiendo del objetivo buscado en el recocido, para un acero al carbono de 0.60% de este, la temperatura puede oscilar entre 680ºc y 800ºc.

Normalizado

Si el acero es mantenido durante bastante tiempo a temperaturas mas elevadas que la critica superior (Ac3), los cristales de austenita tiene tendencia a desarrollarse y aumentar de tamaño. Esta temperatura aumenta cuanto mas alta sea esta, y mayor la duración del calentamiento; y como el tamaño del grano al terminar el tratamiento depende precisamente del tamaño que tuvieron los cristales de austerita, obtendremos una estructura grosera y un acero de bajas características. Cuando esto sucede, para afinarlo, basta con calentarlo a una temperatura lo mas justo por encima de la critica superior (Ac3) y luego enfriarlo mas o menos rápidamente al aire según

Temple

El temple es una operación que resulta de enfriar al acero calentándolo algo mas allá de su punto critico superior(Ac3) en un medio que le quite el calor, lo mas rápidamente posible. Esto significa que el acero debe encontrarse en estado austenitico (no magnético) y esto producto de haber sido calentado por sobre los 720ºc, dependiendo la temperatura final, de la composición química del acero.

Para que se produzca la transformación austerita- martensita, la velocidad de enfriamiento deberá ser igual o superior a la “velocidad critica de enfriamiento” correspondiente al acero en cuestión. Por lo dicho, esta varia con la composición química de cada acero.

Efectos del temple sobre los aceros al carbono

a)Aumenta la dureza desde 1.5 hasta tres veces.

b)Aumenta la resistencia casi el 50%.

c)Disminuye el alargamiento, la contracción, la maleabilidad y la tenacidad.

d)Afina el grano.

e)Puede producir deformaciones en la pieza.

f)Puede producir grietas y roturas.

g)Aumenta ligeramente el volumen de la pieza.

h)Aumenta la resistencia eléctrica.

Factores que determinan un buen temple

a)Las piezas trabajadas en frió (temp.menor a 500ºc)fraguadas o que fueron templadas, tienen una estructura poco homogenea, por lo que es conveniente antes de templarlas, practicarles un recocido

b)Porcentaje de carbono: la cantidad de este metaloide tiene mucha influencia en la dureza que adquiere el acero templado; los que contiene 0,1% casi no endurecen; mientras los que contienen 1.2% de carbono ,adquieren gran dureza.

Un acero que ya es duro, elevará su dureza con poco intensidad de temple, conservando así su tenacidad; para obtener la misma dureza con un acero menos duro abra que emplear baños de enfriamiento mas enérgicos, lo cual ara mas frágil el acero.

c)Calentamiento: la velocidad de calentamiento debe ser máxima, procurando siempre que la pieza alcance su equilibrio térmico, sin lo cual el carbono no entra en soluduion sólida con la austerita, originando un temple superficial.

d)Velocidad de enfriamiento: la dureza que adquiere el acero al templarse, es tanto mayor cuanto mas rápidamente se enfría. Esta velocidad depende de la naturaleza del acero, dimensiones de la pieza, naturaleza y temperatura del baño de enfriamiento, de cómo se mantiene en el baño la pieza para templar , y del estado superficial de las piezas.

Revenido

El revenido es el tratamiento térmico que se efectúa después del temple, y consiste en calentar el acero templado a temperaturas inferiores al punto critico inferior(Ac1-720ºc) y enfriarlo en agua aceite o aire. Es aconsejable realizarlo inmediatamente después del temple para evitar el peligro de roturas debidas a las tensiones internas.

Las finalidades de este tratamiento son:

a)Eliminar las tensiones moleculares originadas en el temple.

b)Aumentar la tenacidad y resistencia perdidas por el temple.

c)Mejorar las características mecánicas del material afinado y homogeneizar las estructuras.

El tratamiento de revenido aumenta la tenacidad, porque transforma la estructura de temple de mayor dureza (martensitica), en otra menos frágiles, pero disminuye la dureza.

Los factores que determinan las características del revenido son la temperatura y el tiempo de exposición a esta.

La temperatura permite al material alcanzar el grado de tenacidad relacionado con el trabajo que deberá realizar, el tiempo de exposición hace que la transformación de la estructura, llegue hasta el corazón de la pieza.

Hacer Click para agrandar

No hay comentarios:

Publicar un comentario